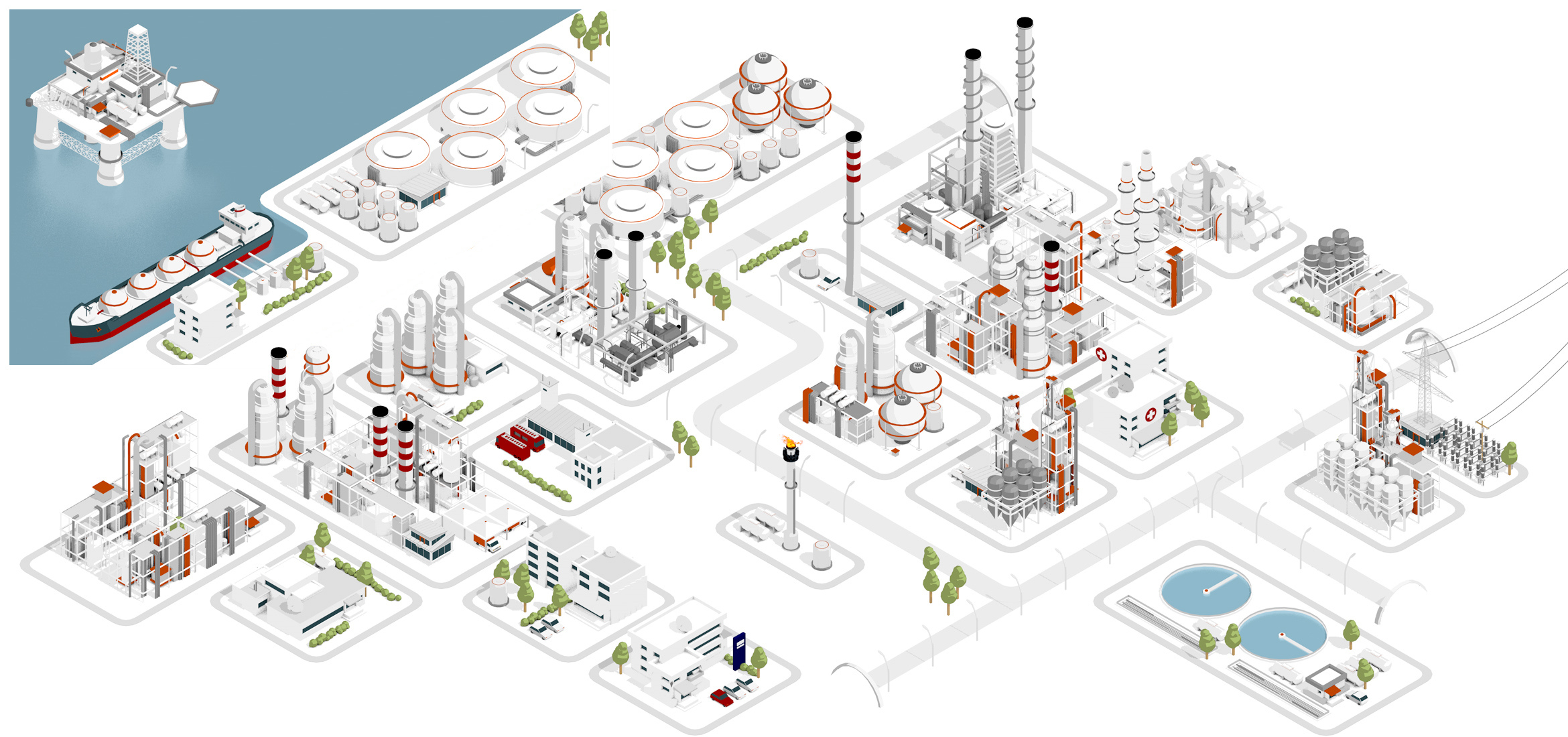

Plataforma

La plataforma Casablanca està situada a 52 quilòmetres de Tarragona, i és una de les fonts de la nostra matèria primera. El cru extret en el jaciment i els seus sis pous submarins, és enviat mitjançant un oleoducte al port. Des del nostre

terminal marítim es distribueix a les nostres instal·lacions.

Pantalà

El Pantalà, el terminal marítim de Repsol, ofereix cinc fronts d’atracament per a la descàrrega dels bucs petroliers. Posseeix gairebé 9.000 metres quadrats de superfície, i consta a més d’una mono boia situada a tres quilòmetres de la

costa on els súper petroliers poden descarregar el seu contingut.

Hidrotractaments

En aquestes plantes és eliminat el sofre dels productes que són enviats a les mescles o blending finals mitjançant una reacció química amb hidrogen. Gràcies a aquest procés els gasos derivats de la combustió d’aquests productes, són més

nets i respectuosos amb el medi ambient. El sofre extret en fase gas se solidifica, la qual cosa permet la seva comercialització com a producte final.

Parc de tancs

En aquests tancs és emmagatzemat el cru que arriba a la refineria fins que és processat en les unitats de destil·lació atmosfèrica. En aquells, abans del seu processament, s’elimina l’aigua que pogués contenir el cru.

Destil·lació i destil·lació a buit

En les unitats de Destil·lació se separa el cru en vàries fraccions de característiques específiques diferenciades pel seu rang d’ebullició: LPG, naftes, querosè, etc. i també un residu no destil·lable en condicions atmosfèriques. En la

unitat de Destil·lació a Buit, es processa aquest residu i se n’obté gasoli lleuger i pesat i un residu d’alta viscositat que és tractat en la unitat de Visbreaking.

Hydrocracker

En aquesta unitat es converteixen productes de baix valor en combustibles de qualitat òptima, com la nafta (gasolina) i gasoli per a automoció i querosens per a aviació. Per a això, cal mantenir unes condicions de pressió molt altes i

incorporar hidrogen amb el qual es produeix una reacció de craqueig. A més, s’elimina tot el sofre dels combustibles, evitant així que els vehicles l’emetin a l’atmosfera.

Sales de control

Les sales de control són el centre neuràlgic des del qual són controlats tots els processos de la refineria. Els operadors de les sales de control disposen d’unes pantalles amb esquemes de les unitats per supervisar i controlar variables

com la pressió, la temperatura, els analitzadors o els cabdals en temps real.

Laboratoris

En els laboratoris s’estudia la qualitat de la matèria primera que rebem i garantim que els nostres productes compleixin els més estrictes estàndards de qualitat, i que els nostres processos siguin segurs i respectuosos amb el medi ambient.

Cracker d’olefines

Aquesta unitat té la particularitat de transformar una fracció lleugera del petroli no apta per al seu ús com a carburant en productes d’un alt valor afegit (Etilè, Propilè, Benzè i Butadiè) que són els promotors de la indústria Petroquímica

Bàsica.

Blending i emmagatzematge

De les diferents plantes del complex es generen corrents que formaran part de la mescla final de LPG, querosè, gasolines, gasolis i altres productes comercials. L’àrea de mescles inclou tant les línies o canonades de trasllat de producte

com sistemes de bombeig i parcs de tancs per al seu emmagatzematge. També s’hi afegeixen additius a la mescla final que optimitzen les seves propietats.

Parcs de seguretat

En aquest parc s’hi troben els recursos humans i materials necessaris per garantir la màxima seguretat de les persones, les instal·lacions i l’entorn en cas d’incidents. Disposem d’un equip permanent d’operadors de seguretat, a més de

mitjans tècnics, com equips i vehicles d’última generació, per a una resposta ràpida en emergències.

Oficines

Les oficines del complex industrial alberguen les àrees corporatives com són administració, comunicació, recursos humans, relacions laborals, compres i contractes, planificació i control, serveis generals, serveis de prevenció, etc.

Torxes

Les torxes són un dels nostres principals sistemes de seguretat. Cremen de manera ininterrompuda i controlada els fluids i gasos fàcilment evaporables que són processats en el complex industrial per protegir les persones, l’entorn i les

instal·lacions.

Saber més sobre les torxes.

Butadiè

El butadiè s’obté a partir de la facció C4 i la seva principal aplicació és el cautxú sintètic, present en els pneumàtics, adhesius, soles de sabates, etc.

Xemeneia

A través de les xemeneies expulsem de manera segura i controlada els gasos de combustió procedents del procés de refinament que no poden ser recuperats. Les xemeneies estan equipades amb analitzadors que mesuren de manera continuada la

emissions i estan connectades directament amb les administracions mediambientals pertinents.

Cogeneració

La planta de cogeneració aporta part de l’energia tèrmica i elèctrica que necessitem per al nostre funcionament, utilitzant com a alimentació gas natural.

Planta de Glicols

Aquesta planta produeix glicols propilènics per reacció d’òxid de propilè amb aigua de procés. L’efluent dels reactors es concentra en la secció d’evaporació, recuperant l’aigua que no reacciona i posteriorment els glicols s’alimenten

a un tren de destil·lació on s’obtenen els diferents tipus de glicols. Són utilitzats en la fabricació de productes farmacèutics, així com en la producció d’aliments, aromatitzants i cosmètics.

Planta d’OPSM

La matèria primera alimentada a la planta d’OPSM és l’etilbenzè que prèviament s’ha obtingut a partir de l’alquilació del benzè amb etilè. Aquest etilbenzè s’oxida amb aire i el producte resultant s’alimenta a la unitat d’epoxidació per

obtenir òxid de propilè brut i metilbenzialcohol. En altres unitats d’aquesta planta es purifica l’òxid de propilè i es deshidrata el metilbenzialcohol per obtenir-ne l’estirè.

Servei mèdic

El servei mèdic del Complex Industrial està dotat amb l’equipament mèdic necessari per a primeres intervencions sanitàries. A més disposa de dues consultes per a revisions mèdiques regulars i diàries dels treballadors i sales per a consultes

d’infermeria.

Planta de PEAD

La unitat produeix homopolímers i copolímers d’etilè amb catalitzador de crom amb densitats d’entre 0.940 i 0.960 g/cc i un ampli rang d’índexs de fluïdesa. Des de l’any 2016, es produeixen copolímers d’etilè amb catalitzador Metal·locè.

En ambdós casos, el procés és una polimerització d’etilè amb 1 –Hexè com a copolímer i isobutà com a medi de reacció. Les seves principals aplicacions són envasos com ampolles i dipòsits, canonades i films.

Poliols

En unitats de poliols transformem l’òxid de polipropilè i l’òxid d’etilè en diversos tipus de poliols, un material que és utilitzat en matalassos, en aïllament tèrmic i seients d’automoció.

PEBD

El procés de producció de Polietilè de Baixa Densitat és un procés continu en autoclau a alta pressió en el qual l’etilè entra al reactor en un rang de pressions de 1300-1600 kg/cm2. Aquest polietilè ofereix propietats com una bona resistència

a l’impacte, una molt bona processabilitat, resistència tèrmica i química. És utilitzat per a la fabricació de films per a envasos i embalatges, des de film retràctil, film industrial, laminació, envasat d’aliments i sacs; també és

utilitzat en la fabricació de cobertes per a cables de telecomunicació i energia.

Parc d’energia elèctrica

Repsol ha llençat a Espanya la seva marca de Repsol Electricidad y Gas. Aquesta operació ens ha convertit en un actor rellevant del mercat elèctric espanyol, amb més de 830.000 clients i 2.952 MW de capacitat total instal·lada.

Més informació

Planta de Polipropilè

En aquesta unitat es produeix polímers de polipropilè per addició de monòmers de propilè. La polimerització té lloc en dos reactors tipus loop que operen en sèrie i en les mateixes condicions de pressió i temperatura. Als reactors, a més

de les corrents de prepolímer i de propilè líquid, s’alimenta també amb una corrent d’hidrogen molt important per al control de l’índex de fluïdesa. El producte és àmpliament utilitzat per a aplicacions d’injecció com peces d’automòbil,

indústria tapera i usos mèdics, així com aplicacions d’extrusió com film i ràfies.

Planta TAR

En aquesta planta són tractades les diferents corrents de les aigües residuals produïdes en les plantes d’OPSM, Glicols i Poliols. En la unitat d’oxidació química s’alimenten les aigües d’alta càrrega contaminant per reduir-ne la càrrega

orgànica i incrementar la biodegradabilitat d’aquestes aigües. Posteriorment, aquestes aigües ja pretractades junt amb altres aigües de menor càrrega contaminant són alimentades a un tractament biològic per terminar de degradar la

matèria orgànica mitjançant la utilització de fangs actius.